انباردای

ما در شرکت تجارت فلز این امکان را برای مشتریان خود فراهم نموده ایم تا به مدت ۳ ماه پس از خرید …

فنی و مهندسی

همکاران ما در واحد فنی و مهندسی شرکت تجارت فلز با توجه به نیاز مشتریان خود اقدام به ارائه تمامی خدمات مورد نیاز آنها می نماید…

مالی و اعتباری

با توجه به چالش همیشگی برخی از صنایع کشورمان در حوزه تامین مالی و بودجه خرید محصولات استیل و فولادی به صورت نبا توجه به چالش همیشگی برخی از صنایع …

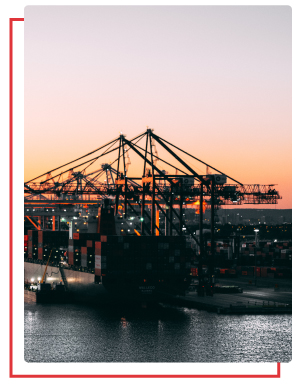

حمل و لجستیک

امروز با توجه به برخی پیچیدگی های موجود در حوزه لجستیک محصولات فولادی اعم از حمل و نقل نگهداری بسته بندی، بارگیری، و…